Was bedeutet extruder?

Wie werden Kunststoffe verarbeitet?

Welche Kunststoffe eignen sich zum extrudieren?

Extruder – Allgemeine Informationen

Als Extruder oder Extrusionsanlagen werden Maschinen bezeichnet, die zur automatisierten Serienproduktion von Teilen durch Extrusion benutzt werden. Extrusion bezeichnet in der Verfahrenstechnik das Pressen und Formen von Massen unter Druck durch eine Düse. Das Ergebnis einer Extrusion nennt man Extrudat. Die Temperaturen und Drücke, die bei der Extrusion angewendet werden, unterscheiden sich – je nach Verfahren und Werkstoff – oft erheblich. Der Druck bei der Extrusion kann von ca. 10 bis 1500 bar, die Temperaturen von 60º C bis 1100º C reichen. Extruder werden in der Metallund Keramikherstellung mitunter auch als Strangpressen bezeichnet.

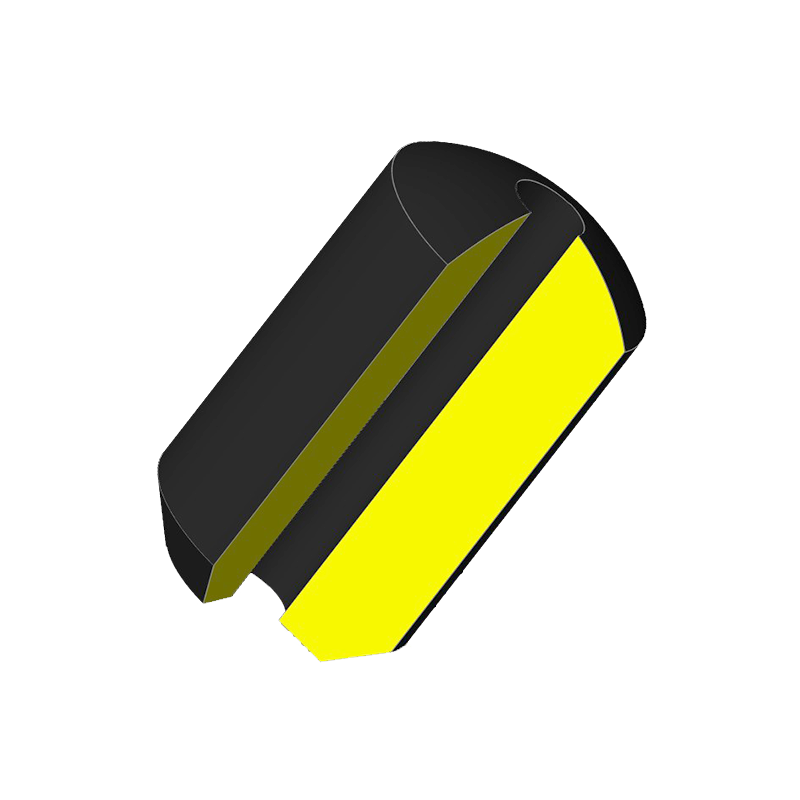

Das Ausgangsmaterial bei der Extrusion ist eine Masse mit exakt definierter Zusammensetzung und Konsistenz, die unter Druck und ggf. Erwärmung durch eine formgebende Düse gepresst wird. Die Form der Düse bestimmt die Form des Extrudats. Extruder sind zu Serienproduktion zahlreicher Objekte geeignet und kommen entsprechend in einer Reihe von Branchen zum Einsatz. Aus Kunststoff können Rohre, Kabel, Profile, Beschichtungen uvm. hergestellt werden. Neben thermoplastischen Kunststoffen können auch Metalle, Keramiken und Lebensmittel durch Extruder in bestimmte Formen gebracht werden. Eine Produktion mittels Extruder hat den Vorteil, dass unterschiedliche Materialien zu komplexen Formen verarbeitet werden können.

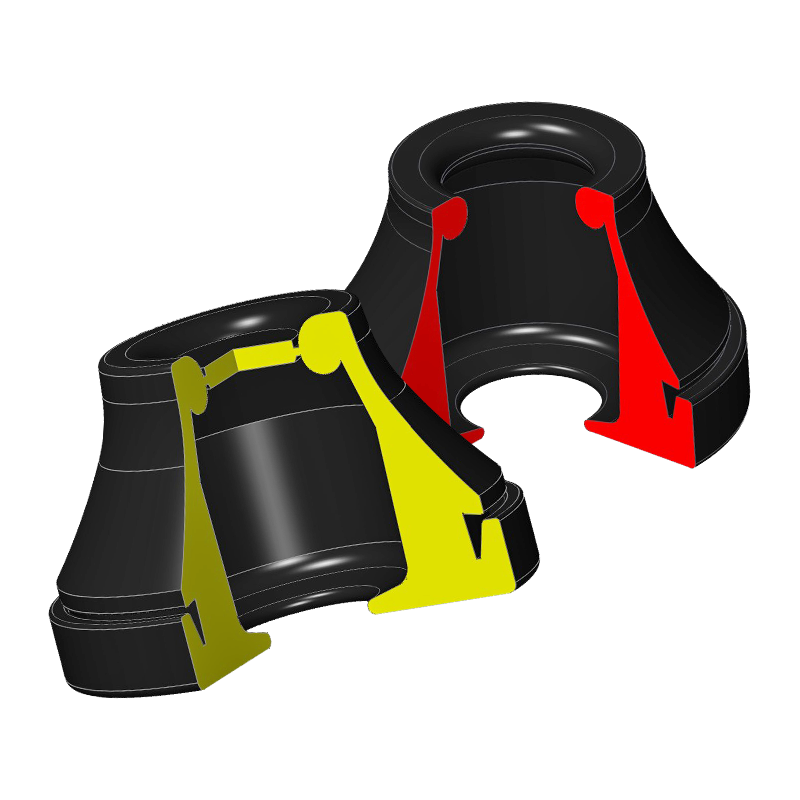

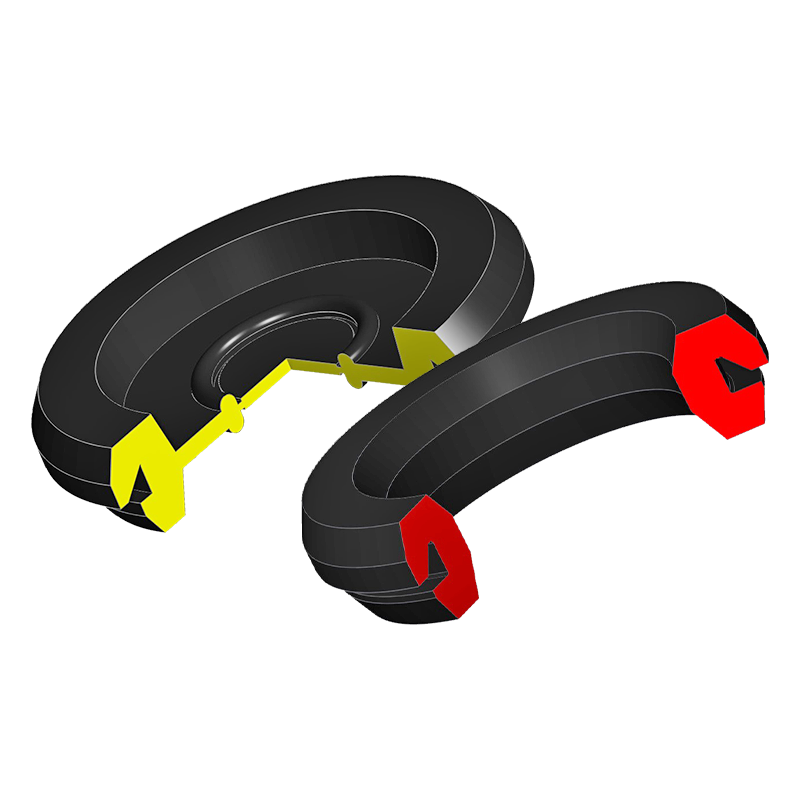

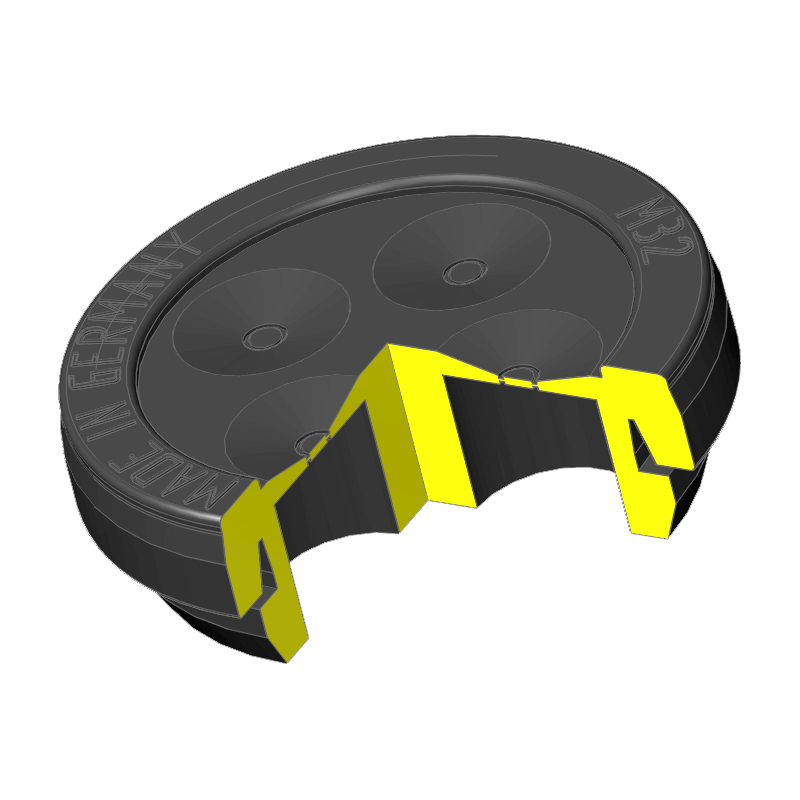

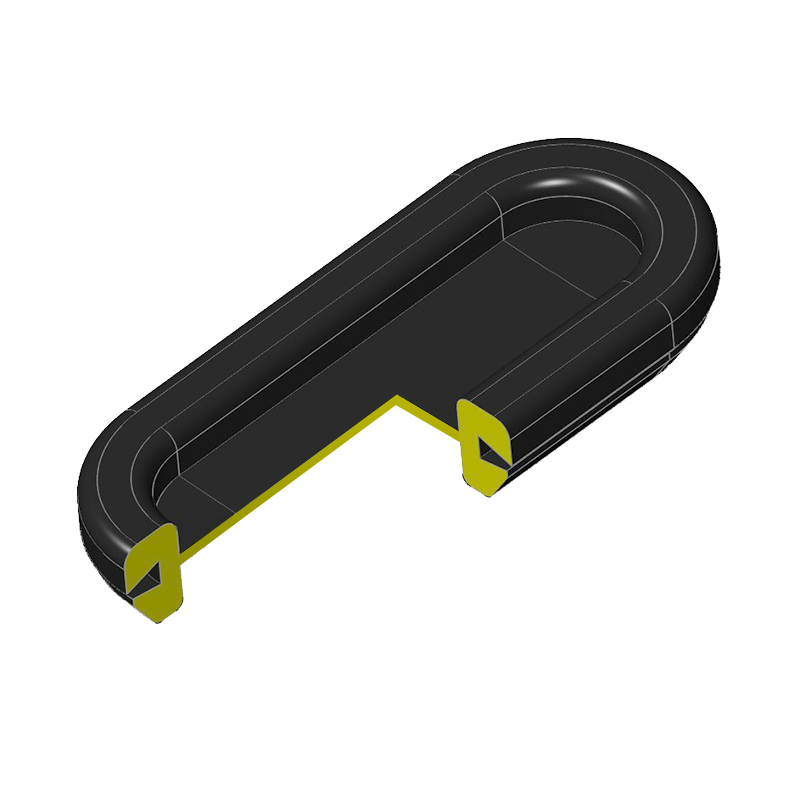

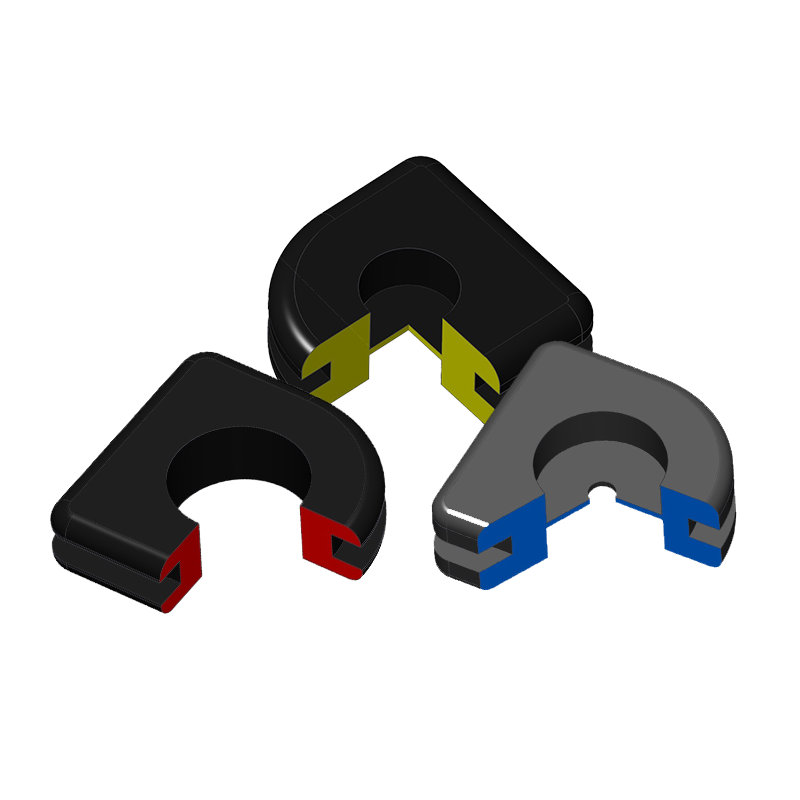

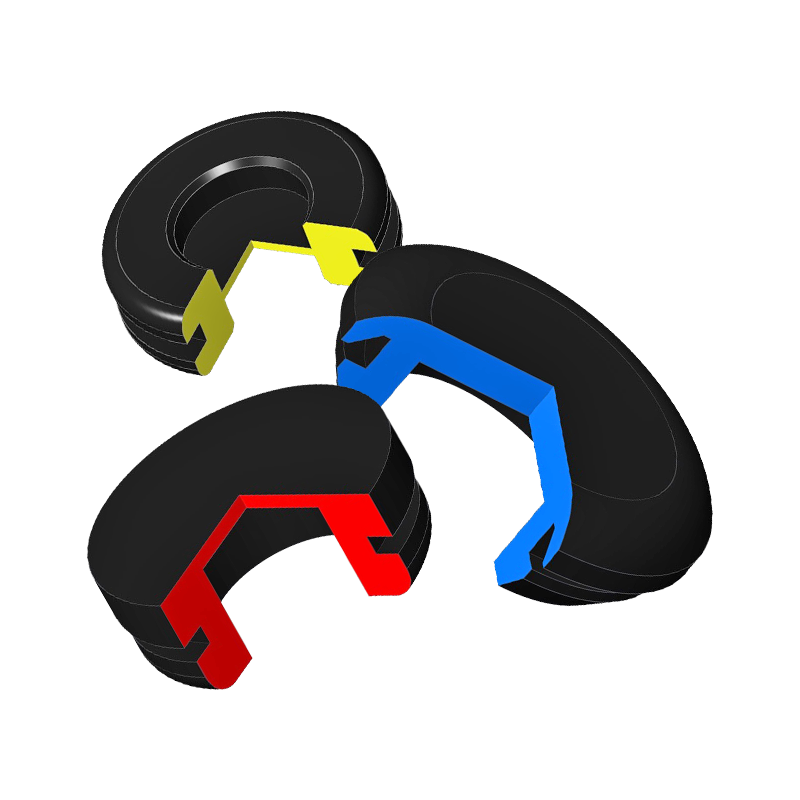

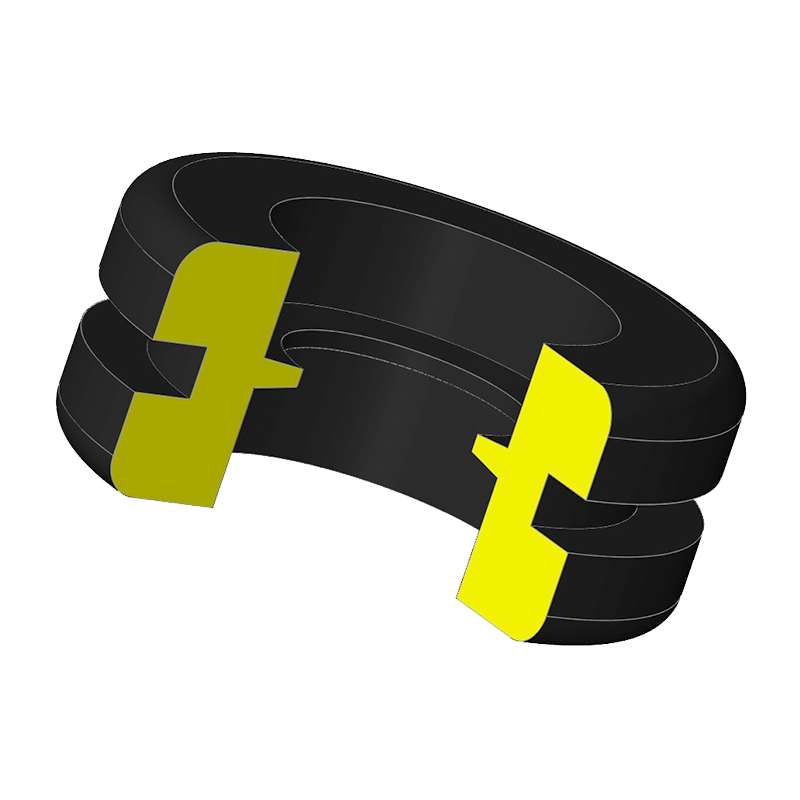

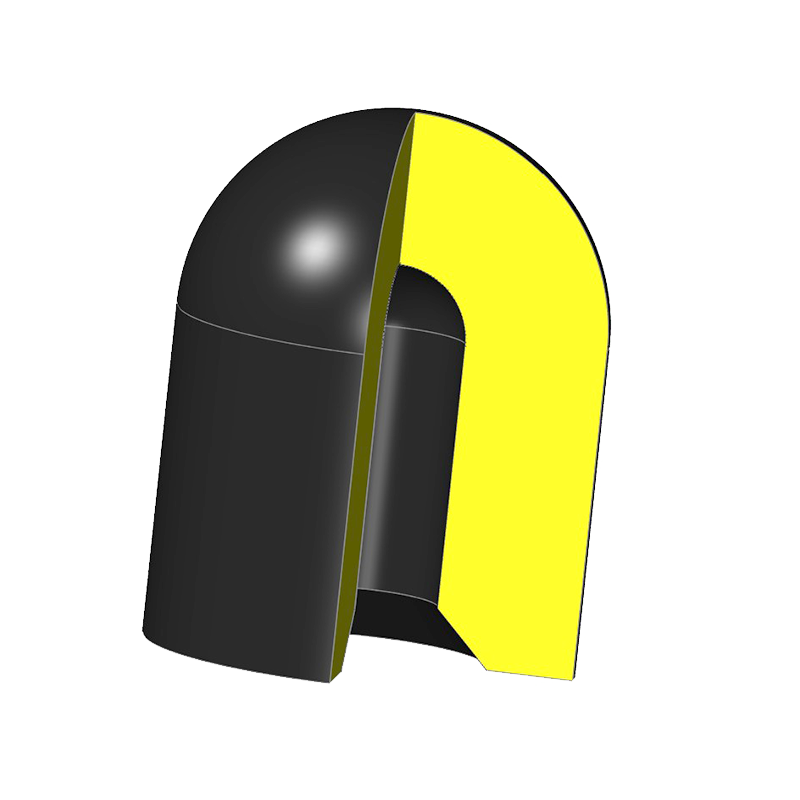

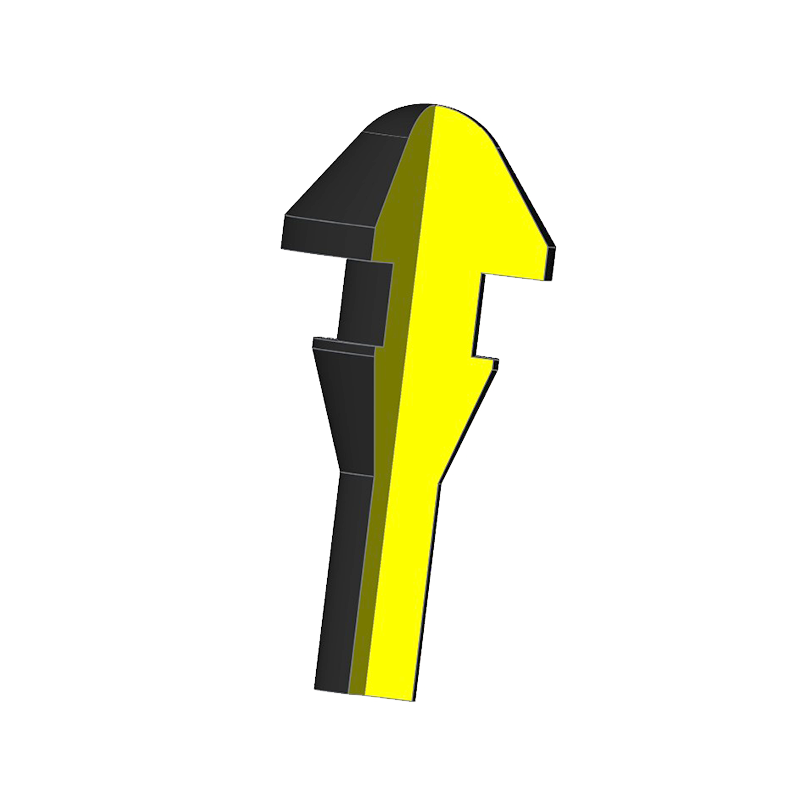

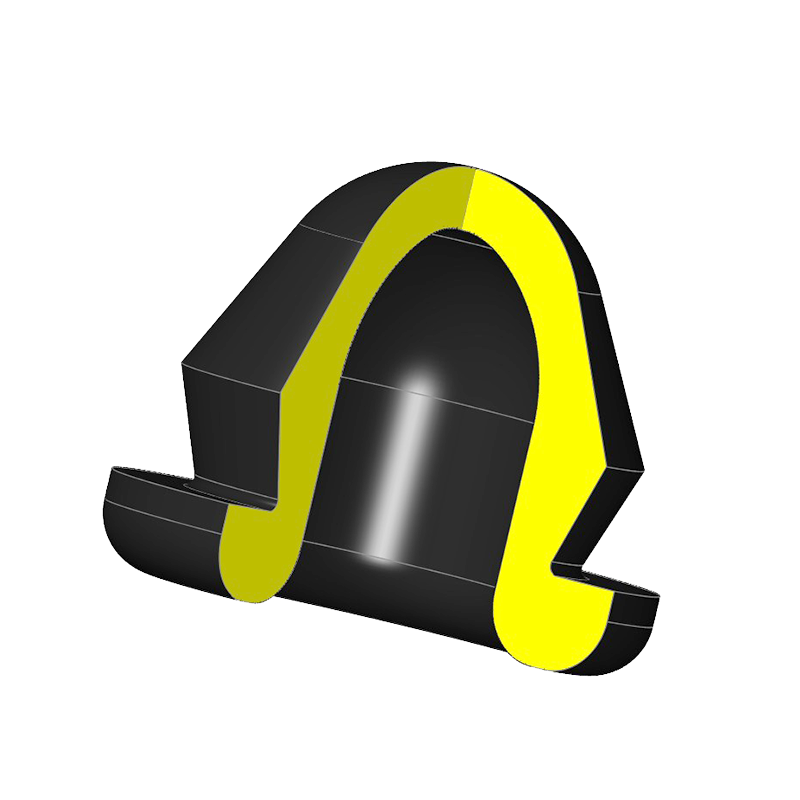

Ein Überblick über die Kabeldurchführungen von GUMMIVOGT

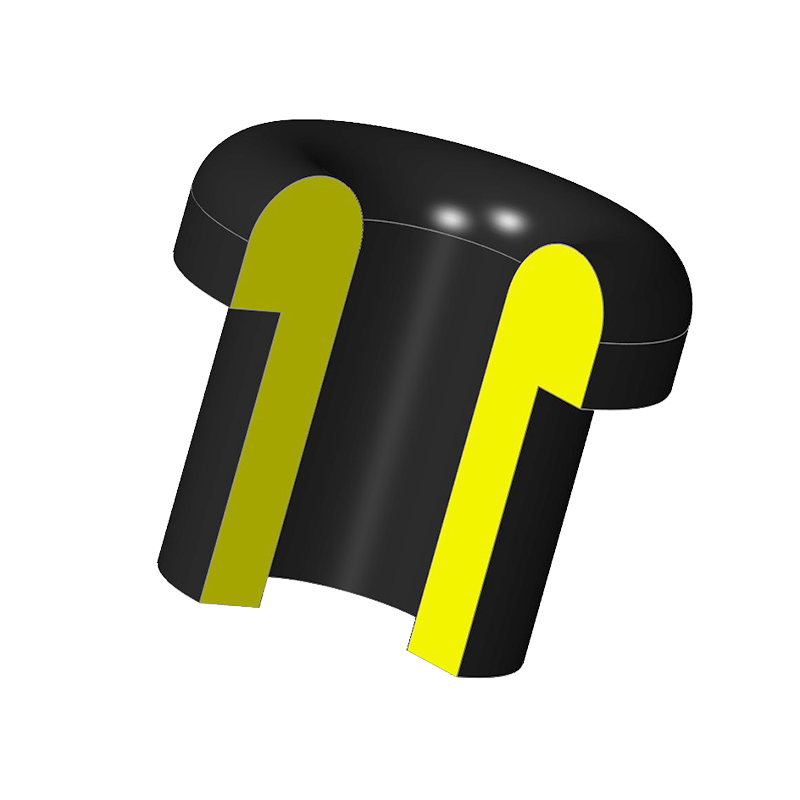

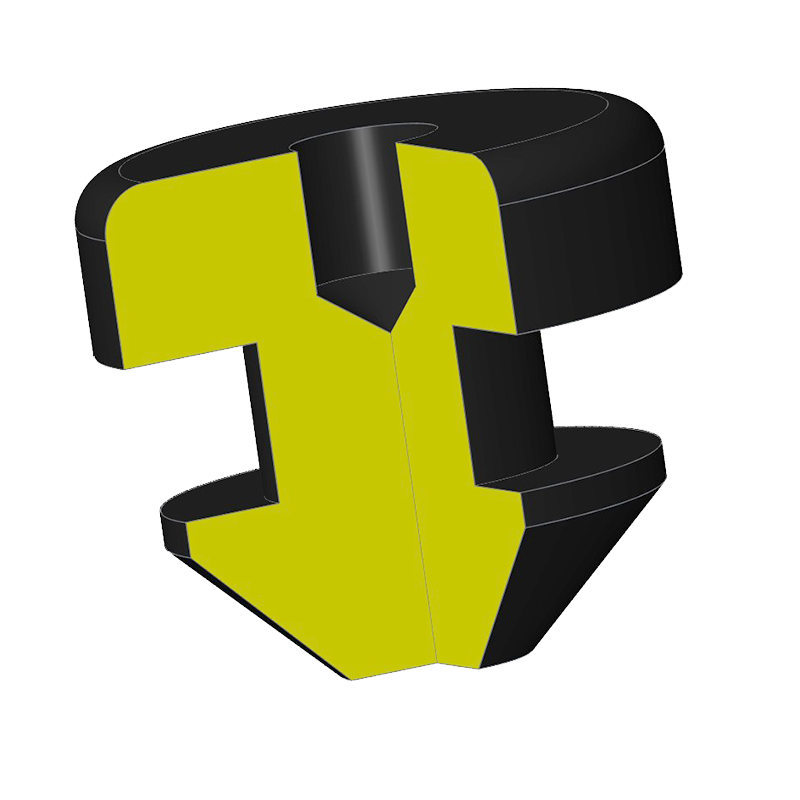

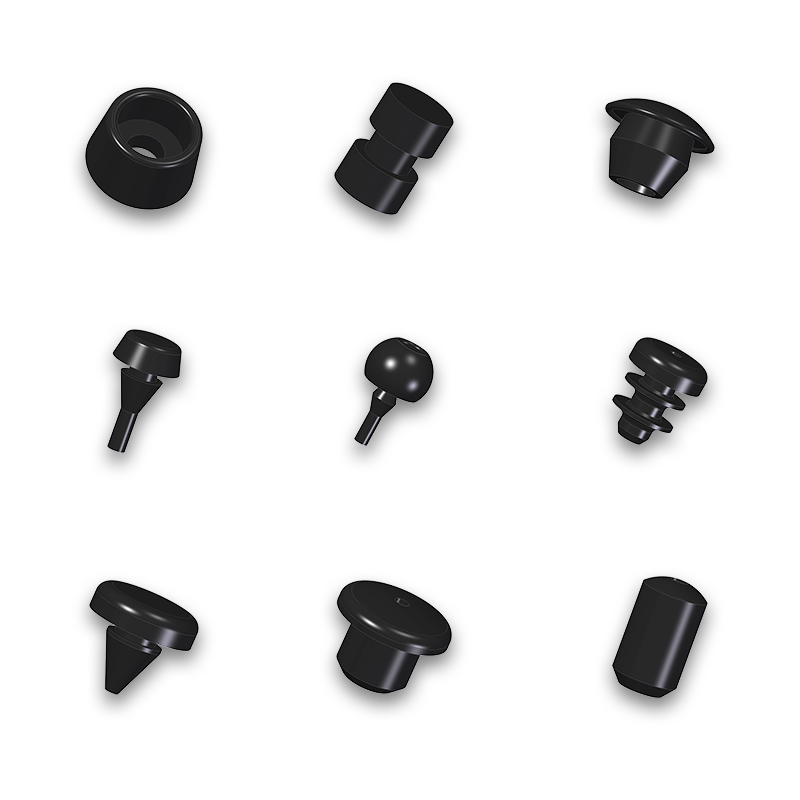

ANSCHRAUBPUFFER

Anschraubpuffer von GUMMIVOGT können mit einer Schraube sicher und dauerhaft auf Oberflächen verschraubt werden. Durch Lösen der Schrauben lässt sich der Anschraubpuffer bei Bedarf problemlos wieder entfernen. Kompromisslose Qualität von GUMMIVOGT mit ausgezeichneten Dämpfungseigenschaften, langer Haltbarkeit und in hochwertiger Optik.

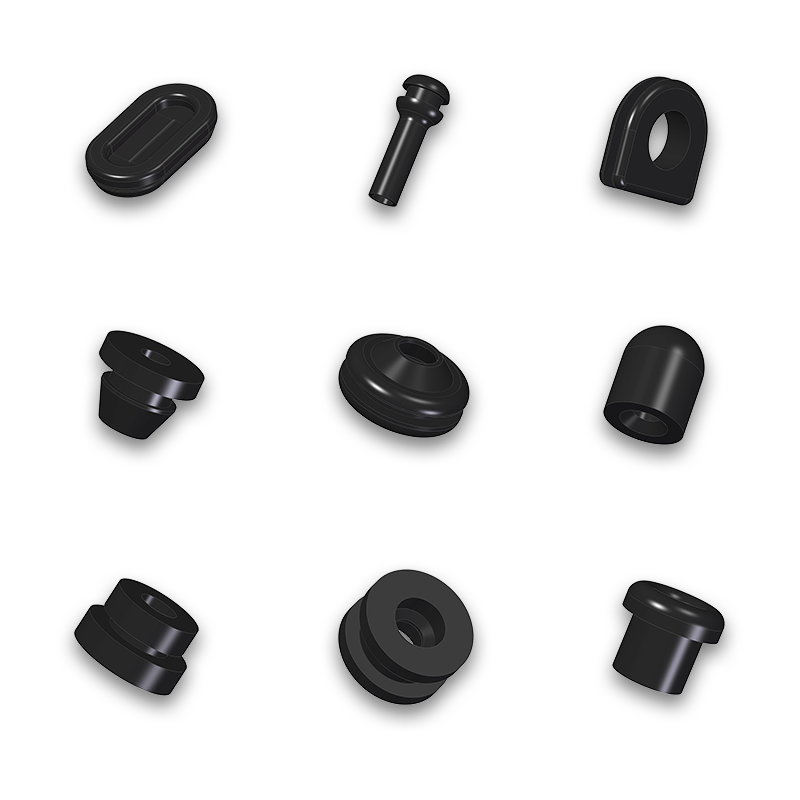

Ein Überblick über die Puffer und Stopfen von GUMMIVOGT

Extruder in der Kunststoffindustrie

Im Rahmen der hohen Steigerung der Kunststoffproduktion in der zweiten Hälfte des 20. Jahrhunderts kamen Extruder in dieser Branche verstärkt zum Einsatz. Die Herstellung von Teilen aus Kunststoff ist neben der Produktion von Lebensmitteln, Metallen und Keramiken das verbreitetste Einsatzgebiet für Extruder. Bei der Extrusion werden entsprechend compoundierte Kunststoffe aufgeschmolzen und durch eine formgebende Düse gepresst. Anschließend wird der Kunststoff abgekühlt, sodass die gewünschten Profile, Platten oder Folien vollständig aushärten und verwendbar sind. Ausstoßleistungen von bis zu 1.000 kg/h sind mit dem Verfahren möglich.

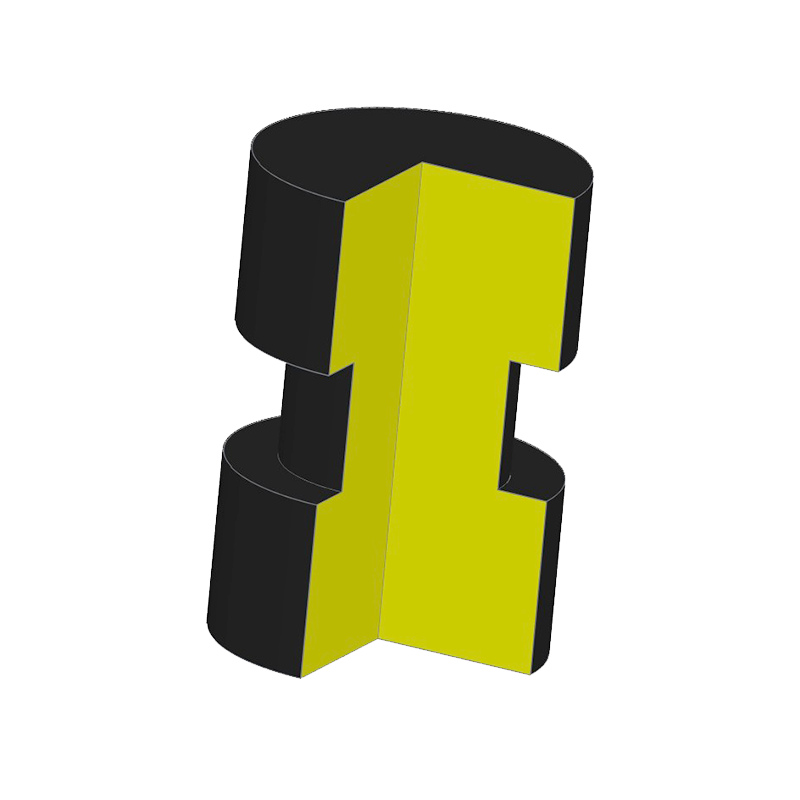

Sogenannte Einschneckenextruder sind für zahlreiche Kunststoffe geeignet und werden in der Regel mit rieselfähigem Granulat befüllt. Zur Verarbeitung von thermisch empfindlichem Polyvinylchlorid kommen dagegen in der Regel gegenläufige Doppelschneckenextruder zum Einsatz. Bei gegenläufigen Doppelschneckenextrudern unterscheidet man zwischen einer parallelen und einer konischen Bauart. Bei der parallelen Bauart ist der Schneckendurchmesser über der gesamten Länge der Verfahrenseinheit konstant. Bei konischen Maschinen verringert sich dagegen der Außendurchmesser der Schnecken und der deren Abstand von der Einzugszone zur Austragszone kontinuierlich.